Les turbines hydroélectriques sont de plus en plus exploitées pour répondre aux impératifs de la transition énergétique. Plus de hauteur de chute, plus de débit : la part de l’hydroélectricité augmentera dans le mix électrique et le phénomène de cavitation, une usure mécanique due aux contraintes exercée par l’eau, aussi. L’enjeu est de trouver des matériaux et revêtements pour résister à l’usure prématurée des turbines.

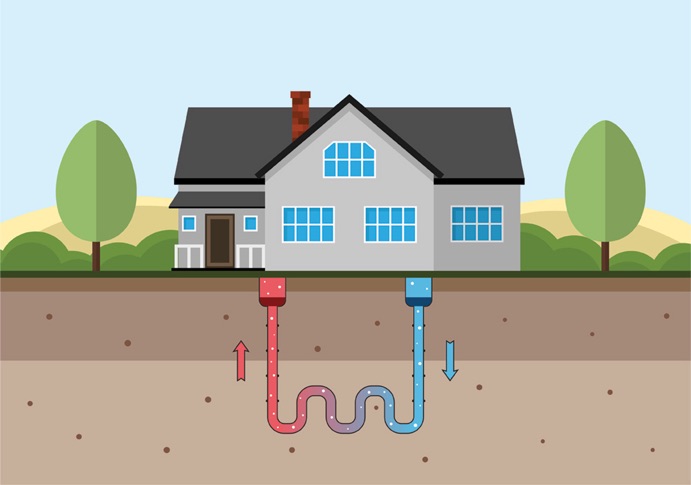

La cavitation est un phénomène qui affecte les turbines des centrales hydroélectriques. Il survient lorsque des bulles de vapeur se forment dans l’eau en raison de chutes soudaines de pression. Ce processus se produit principalement dans les zones où le débit est très élevé et la pression de l’eau peut descendre sous un certain seuil critique, notamment à proximité des pales de la turbine. L’eau passe de l’état liquide à vapeur et ces bulles, lorsqu’elles implosent, peuvent endommager la turbine.

Le débit et la hauteur de chute sont surtout responsables de l’apparition de la cavitation. Les sollicitations mécaniques augmenteront avec l’augmentation de ces deux critères qui caractérisent une centrale hydroélectrique. En effet, la transition énergétique augmentera le recours à l’hydroélectricité, déjà responsable de 12 % de la production électrique française en 2021.

À lire aussi Notre visite dans une micro-centrale hydroélectrique citoyenneComment survient la cavitation

Ces formations de bulles peuvent se déplacer dans l’eau librement et, lorsqu’elles atteignent une région de l’eau où la pression est plus importante, elles implosent. C’est cette implosion qui pose problème. Elle crée un jet de liquide et des ondes de choc qui frappent les surfaces métalliques de la turbine. Avec le temps, ces micro-impacts provoquent une érosion des pales, abîmant le matériel et réduisant l’efficacité de la conversion de l’énergie. Piqures, fissurations, arrachement de matière : en plus des dommages mécaniques, la présence de bulles modifie l’écoulement de l’eau, ce qui perturbe la performance globale de la turbine.

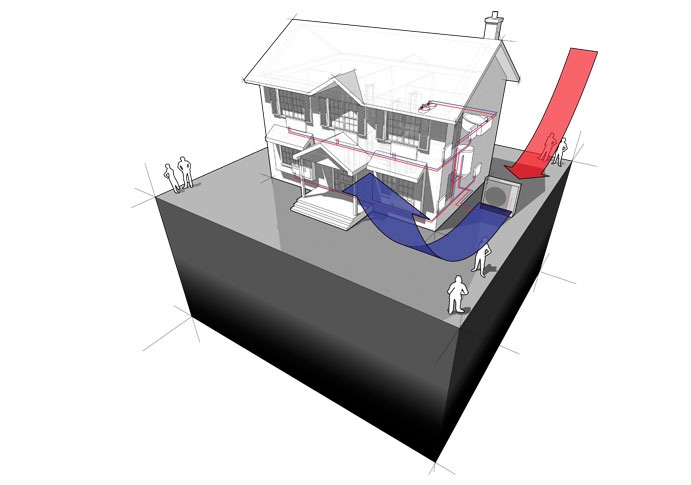

Selon leur utilisation et leur qualité de fabrication, les turbines ne sont pas toutes sujettes à des phénomènes de cavitation destructeurs. À gauche, une roue de la STEP de Revin, mise au rebu après 40 ans de service, peu affectée. À droite, une micro-turbine fortement touchée / Images : Révolution Énergétique, Wikimedia.

Mieux connaître le phénomène pour adapter le matériel

Afin de mieux caractériser les dommages causés par le phénomène de cavitation, deux types d’essais sont réalisés en laboratoire. Le premier est le « tunnel d’essais ». Il permet d’accélérer l’eau à plusieurs dizaines de mètres par seconde pour engendrer la chute de pression et soumettre la turbine à ces contraintes. La seconde est vibratoire : l’envoi d’ultrasons dans l’eau fait chuter sa pression et des bulles se forment. L’érosion engendrée par ces deux processus est accélérée et permet de soumettre la turbine à toutes les détériorations : trous de forte profondeur et à basse fréquence (faible apparition temporelle et spatiale) pour le premier tunnel d’essai, faible profondeur et grande fréquence pour le test vibratoire.

Les matériaux fissurés sont analysés en surface grâce à un microscope électronique puis en volume grâce à une tomographie aux rayons X pour savoir ce qu’il s’y passe en son sein. Cela permet de tester différents matériaux et revêtements pour les turbines.

À lire aussi Il fabrique sa centrale hydroélectrique avec une imprimante 3D