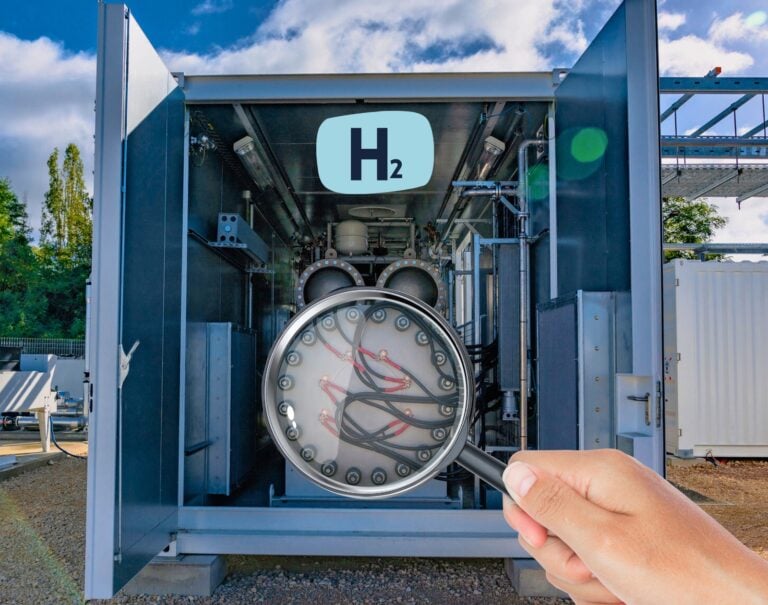

L’hydrogène est un des vecteurs énergétiques plébiscités pour réduire nos émissions de dioxyde de carbone (CO2). Mais comment le produire sans polluer ? Grâce à un électrolyseur, qui nécessite de l’eau et de l’électricité. On vous explique son fonctionnement en détail.

Dans le monde, ce ne sont pas moins de 70 millions de tonnes d’hydrogène (H2) pur, auxquelles on peut ajouter quelque 45 millions de tonnes d’un hydrogène mélangé à du monoxyde de carbone (CO), qui sont consommées chaque année. Essentiellement aujourd’hui par l’industrie. Un hydrogène dont la plus grande part est encore produite à partir de combustibles fossiles.

De l’hydrogène bas-carbone pour la transition énergétique

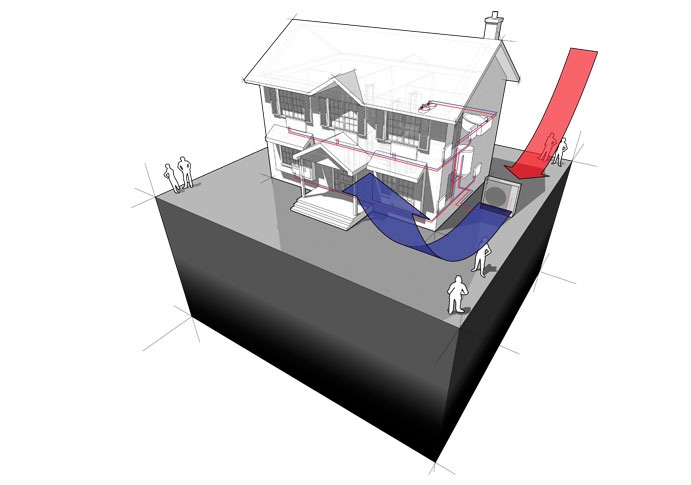

Mais pour réaliser notre transition énergétique, demain, nous aurons besoin de produire de l’hydrogène bas-carbone. Comprenez, un hydrogène dont la production émet moins de 3 kilogrammes d’équivalent CO2 par kilogramme de H2 produit. Il pourra alors servir à décarboner non seulement l’industrie, mais aussi le secteur du transport lourd, où l’hydrogène pourrait remplacer les carburants classiques, celui de la construction, où l’hydrogène pourrait fournir de la chaleur et de l’électricité bas-carbone, et celui de l’énergie, où l’hydrogène pourrait jouer un rôle dans le stockage et le lissage de la production d’électricité solaire ou éolienne.

Pour produire de l’hydrogène bas-carbone, deux solutions : ajouter un dispositif de capture du CO2 à la production classique à partir de combustibles fossiles ou compter sur l’électrolyse de l’eau, si tant est que l’électricité utilisée soit d’origine non fossile, soit renouvelable ou nucléaire.

À lire aussi Hydrogène : à quoi servira le plus puissant électrolyseur de France ?Au cœur de l’électrolyseur, une cellule qui produit de l’hydrogène

La voie privilégiée aujourd’hui pour produire l’hydrogène bas-carbone dont notre monde de demain aura besoin (selon les projections, la consommation devrait être multipliée par dix d’ici 2050), c’est l’électrolyse de l’eau. Le principe est connu depuis plus de 200 ans. L’idée : utiliser un courant électrique continu pour casser des molécules d’eau et produire de l’hydrogène et de l’oxygène. Plus précisément, pour dissocier des molécules d’eau (H2O) et récupérer du dihydrogène (H2) et du dioxygène (O2). Les chimistes parlent de réaction d’oxydoréduction forcée.

Les réactions se produisent au cœur de ce que les ingénieurs appellent une cellule d’électrolyseur. Chacune est composée :

- de deux électrodes où ont lieu les réactions électrochimiques — l’oxydation du côté de l’anode et la réduction du côté de la cathode — grâce à des catalyseurs dont la nature dépend des conditions de fonctionnement ;

- d’un électrolyte — en général ;

- et d’un séparateur qui permet le passage des ions nécessaires à l’équilibre des charges et, en même temps, évite le passage des électrons et des gaz.

Des cellules individuelles peuvent être empilées pour former une pile — un stack, en anglais. Des plaques bipolaires qui servent à collecter le courant sont alors utilisées pour séparer les cellules. Il existe trois technologies principales d’électrolyseurs, définies essentiellement par la nature du séparateur.

L’électrolyse alcaline, la technologie la plus mature

L’électrolyse alcaline est la technologie la plus ancienne et la plus mature. C’est aujourd’hui la plus utilisée dans l’industrie. Elle compte pour environ 90 % de la capacité installée dans le monde.

Dans un électrolyseur alcalin, les électrodes sont faites de matériaux bon marché comme le cobalt, le nickel, le zinc ou le fer. Elles sont immergées dans une solution — l’électrolyte — de potasse ou de soude — soit KOH ou NaOH. Un diaphragme sépare l’oxygène produit à l’anode et l’hydrogène produit à la cathode tout en permettant aux ions hydroxyde (OH— ) de traverser la membrane séparatrice et d’équilibrer les charges des réactions électrochimiques.

Ces électrolyseurs fonctionnent à des températures comprises entre 60 et 80 °C et à une pression de 3 à 30 bars. Il faut entre 4,4 et 6 kilowattheures pour produire 1 normo mètre cube (Nm3) — soit l’équivalent d’un mètre cube de gaz dans les conditions normales de températures et de pression — d’hydrogène avec un rendement électrique de 60 à 80 % à l’échelle de la pile.

L’électrolyse alcaline sous pression est un procédé plus récent qui fonctionne sous une pression d’environ 30 bars. Cette méthode permet d’obtenir un hydrogène déjà sous pression, et donc d’économiser les coûts énergétiques liés à la compression de l’hydrogène en fin de procédé. Elle permet aussi de répondre plus rapidement aux variations de charge et la densité de courant est plus élevée. De quoi autoriser des électrolyseurs plus compacts pour une même puissance nominale.

De manière générale, les électrolyseurs alcalins demandent moins d’investissements — que les autres technologies —, mais ils utilisent, en grandes quantités, un électrolyte corrosif. Ils sont aussi sensibles à la perméation des gaz. Comprenez que l’hydrogène et l’oxygène produits peuvent s’y mélanger.

À lire aussi Pourquoi le plus puissant électrolyseur d’hydrogène vert au monde galère à fonctionnerL’électrolyse à membrane échangeuse de protons a le vent en poupe

L’électrolyse à membrane échangeuse de protons (PEM), quant à elle, est un peu moins mature, mais en pleine expansion. En 2023, elle est devenue la principale technologie visée par les nouveaux projets d’électrolyseurs.

Dans la cellule d’un PEM, ce sont des protons qui traversent le séparateur constitué d’une fine membrane polymère — souvent à base d’acide perfluorosulfonique (PFSA). Ici, pas d’électrolyte. Les électrodes — en métaux nobles comme le platine ou l’iridium, environnement acide oblige — reposent directement sur la membrane séparatrice. De quoi réduire les espaces entre elles et atteindre des densités de courant élevées.

La température de fonctionnement d’un électrolyseur à membrane échangeuse de protons est comprise entre 50 et 80 °C. Le tout peut fonctionner à une pression de 1 à 30 bars. Mais aujourd’hui, la plupart des systèmes sont pressurisés pour gagner en efficacité et obtenir, en sortie, un hydrogène déjà sous pression.

Le véritable atout de la technologie PEM, c’est qu’elle permet d’atteindre des densités de puissance et de courant élevées. Ainsi ces électrolyseurs sont-ils plus compacts et permettent-ils une production à grande échelle tout en limitant les coûts.

Toutefois, les électrolyseurs à membrane échangeuse de protons font appel à des catalyseurs coûteux et à des membranes sensibles aux impuretés.

Les promesses des électrolyseurs à haute température

L’électrolyse à haute température, appelée aussi électrolyse à oxyde solide (SOEC), est la plus récente des technologies d’électrolyseur. Comme son nom l’indique, elle se joue à des températures situées entre 600 et 900 °C. L’anode de ce type d’électrolyseurs est composée d’une pérovskite en manganite de lanthane dopé au strontium (LSM) ou en cobalt-ferrite de lanthane dopé au strontium (LSCF). Sa cathode est constituée d’un composite de nickel et d’YSZ. Son électrolyte est solide. Il est fait de zircone stabilisée à l’oxyde d’yttrium (YSZ) capable de conduire les conducteurs ioniques que sont, dans ce cas, les ions oxydes O2— .

L’avantage de cette technologie est qu’une partie de l’énergie est apportée sous forme de chaleur, ce qui permet de réduire les coûts en électricité. Il faut ainsi entre 3,3 et 3,9 kWh électriques pour produire un Nm3 d’hydrogène avec un rendement allant jusqu’à 96 % à l’échelle de la pile. Cependant, il ne faut pas oublier que l’énergie thermique nécessaire à la vaporisation de l’eau et au maintien de la haute température n’est pas prise en compte.

L’autre atout de cette technologie, c’est qu’elle peut être utilisée pour co-électrolyser l’eau et le CO2 pour produire du gaz de synthèse. En revanche, le fonctionnement à haute température doit être soigneusement géré pour éviter une dégradation trop rapide des rendements.

À lire aussi Cet électrolyseur géant se fiche de l’intermittence des énergies renouvelablesDes équipements auxiliaires pour assurer le bon fonctionnement de l’électrolyseur

Pour assurer le fonctionnement optimal des électrolyseurs, les cellules doivent être soutenues par une série d’équipements auxiliaires. Un purificateur d’eau, par exemple. Parce que les électrolyseurs à basse température, notamment, nécessitent une eau d’une grande pureté qui doit être désionisée. Les électrolyseurs à haute température demandent en plus que l’eau soit vaporisée. Des échangeurs thermiques permettent, quant à eux, de contrôler la température de fonctionnement des électrolyseurs. Des purificateurs de l’hydrogène — et de l’oxygène, lorsqu’il est exploité — produit sont aussi nécessaires. Car l’hydrogène est mélangé à une grande quantité d’eau, par exemple, dans le cas de l’électrolyseur alcalin. Les gaz peuvent aussi être amenés à traverser les membranes pour se mélanger l’un à l’autre. Les experts parlent de crossover. Avec les risques d’explosion que cela entraîne. L’ajout au circuit d’un désembueur et d’un système catalytique est donc indispensable à obtenir un hydrogène de haute pureté. Le tout nécessite aussi l’intervention d’un ou plusieurs convertisseurs et redresseurs AC/DC ou DC/DC

Concevoir un électrolyseur

Quelle que soit la technologie choisie, le dimensionnement d’un électrolyseur suit cinq étapes principales. Il faut avant tout définir les spécifications de l’hydrogène à produire. Cela permet ensuite de déterminer la surface nécessaire que doit avoir l’électrolyseur pour produire la quantité d’hydrogène voulue. Une surface qui dépend de la technologie choisie. Notez qu’elle est systématiquement surdimensionnée pour tenir compte du vieillissement et de la perte de performance le long de la durée de vie de l’électrolyseur, qui est généralement de 20 ans. Cette surface est utilisée pour définir le nombre de cellules nécessaires. Et enfin, le nombre de piles nécessaires pour empiler ces cellules. Ces deux derniers paramètres sont le plus souvent imposés par les fabricants.

Pour prévenir les dégradations et assurer à l’électrolyseur une durée de vie optimale, les conditions opératoires doivent être ajustées. La qualité de l’eau, d’abord, est essentielle. Car la durabilité des catalyseurs dépend fortement de sa pureté. Les traces de métaux, par exemple, et en particulier les ions fer, doivent être soigneusement éliminées à l’aide d’un déioniseur. Parce que le fer et l’oxygène génèrent des radicaux libres qui peuvent rapidement dégrader les matériaux et les membranes.

La gestion de la température apparaît également comme un paramètre clé pour l’électrolyseur en termes de performance et de dégradation. Il faut trouver le bon compromis entre ces deux aspects. Les technologies à basse température, par exemple, ne fonctionnent qu’avec de l’eau liquide. Il ne faut pas que cette dernière se vaporise. Et il faut donc veiller à ne pas dépasser les 80 ou 90 °C.

À lire aussi Cette giga usine d’hydrogène consommera autant d’électricité qu’une grande villeLes électrolyseurs et les énergies renouvelables

Le dernier point d’attention se situe au niveau de l’alimentation électrique des électrolyseurs. C’est parfait lorsque le courant arrive de manière régulière. Mais lorsque l’alimentation est assurée par une source solaire ou éolienne intermittente, les choses peuvent se compliquer. L’approvisionnement en eau, d’abord, doit être adapté aux variations électriques. Sans quoi celles-ci peuvent faire varier les températures du système et mener à sa dégradation.

Le crossover des gaz peut aussi engendrer, au-delà de la perte d’efficacité, des risques d’explosion lorsque surviennent des variations de courant. Une baisse de puissance peut faire baisser le débit d’oxygène alors que le débit d’hydrogène est maintenu. La concentration en H2 peut alors grimper à des niveaux dangereux. Les électrolyseurs alcalins, par exemple, ne peuvent pas se permettre de fonctionner en dessous d’environ 25 % de leur puissance nominale.

Tous ces paramètres intégrés, les experts de l’IFP Énergies nouvelles (IFPEN) estiment que pour produire par électrolyse tout l’hydrogène dont nous aurons besoin à l’horizon 2050, nous aurions besoin de 3 900 gigawatts (GW) de puissance installée d’énergie renouvelable. Alors que la puissance installée à ce jour ne dépasse pas les 300 GW ! Pour produire 660 millions de tonnes d’hydrogène par an, le parc éolien mondial devrait être 55 fois plus grand qu’aujourd’hui ou la surface de panneaux photovoltaïques installée dix fois plus grande que la surface de la France.

Pour accélérer la production d’hydrogène par électrolyse de l’eau, il faudra donc également changer l’échelle des électrolyseurs — de 10 à 100 MW —, améliorer les rendements, notamment, et travailler à limiter la dégradation des matériaux. À ce jour, environ 350 projets de construction ont été identifiés dans le monde, représentant une capacité installée supplémentaire de 60 GW d’ici 2030.

Avec un focus bien venu sur les électrolyseurs, l’article présente bien les difficultés de la production d’hydrogène vert.Cela montre l’intérêt du bleu : « ajouter un dispositif de capture du CO2 à la production classique à partir de combustibles fossiles », à ceci près qu’à la place de ces derniers on peut utiliser le biométhane .L’alternative présentée sur le site de la SEPRA 81 assure la production d’engrais azoté ( dont la France est dépendante) : le prix de cet hydrogène bleu devient a priori bien inférieur à celui du gris , lui même actuellement ~3 fois moindre que celui du vert.

L’hydrogène produit ressort-il à un taux de compression suffisant pour être transporté (GNL) ? Merci de votre réponse

Votre article est très intéressant mme Mayer.

J’avais comme notion que la fabrication d’H2 par électrolyse avait un rendement très faible, de l’ordre de 25%, et légèrement inférieur au vapoformage?

Ces techniques semblent augmenter fortement ce rendement.

Quel est il précisement pour les techniques que vous évoquez, y compris avec la mise en température de l’ensemble, et dépassant celui de la pile?

Merci

Électrolyse, qu’elle soit alcaline ou PEM a toujours eu un rendement qui tourne autour des 60 – 70%.

C’est l’utilisation d’hydrogène pour la mobilité électrique qui a un rendement global de 25% (Electrolyseur + compression hydrogène + pile à combustible)