Pour se chauffer au bois sans les inconvénients d’une cheminée ou d’un insert, le pellet est une solution souvent plébiscitée. Ces petits granulés de bois broyé puis compacté permettent d’obtenir une meilleure combustion, et donc un rendement plus élevé, tout en réduisant les émissions polluantes. Mais comment est-il fabriqué ? Nous avons visité une petite usine familiale qui produit ce combustible à partir de déchets de bois.

Environ 1,8 million de foyers se chauffent partiellement ou totalement grâce aux pellets en France, selon les chiffres de Propellet, l’association nationale des professionnels du chauffage au granulé de bois. Ce mode de chauffage est très minoritaire : si 10,5 % des foyers français se chauffent au bois (tous types confondus), seuls 13,5 % de cette fraction utilise des granulés. Pourtant, ce combustible présente de nombreux avantages. Il est plus facile à transporter et à manipuler que des buches et, surtout, brûle mieux au sein de poêles et chaudières qui optimisent parfaitement sa combustion.

Ainsi, il est possible d’obtenir des rendements très élevés : généralement supérieurs à 90 %, certains poêles atteignant même 98 %. La quasi-totalité de la chaleur produite par la flamme est donc transmise à la pièce à chauffer, contre 70 à 80 % pour un poêle à buches ou un insert. Grâce à cette maîtrise de la combustion, les appareils aux pellets sont nettement moins polluants, ils n’émettent d’ailleurs aucune fumée visible en dehors de la phase de démarrage. L’allumage est initié par une petite résistance électrique et la puissance du foyer est contrôlée par un ventilateur qui pulse plus ou moins d’air selon la température de consigne réglée par l’utilisateur.

À lire aussi Les gens heureux se chauffent au granulé de bois !Du bois séché à l’air libre

En France, 73 usines fabriquent actuellement des granulés de bois. Des sites très variés, allant de la gigantesque usine jusqu’au petit atelier. Le procédé de fabrication reste cependant identique, à quelques détails près. À La Tour-d’Aigues, dans le Vaucluse, une modeste usine familiale nous a ouvert les portes pour découvrir le cheminement du bois, de la matière première jusqu’au pellet. « Les Granulés de Bois », c’est son nom, fabrique chaque année entre 120 et 150 tonnes de ce combustible à partir de déchets de bois : essentiellement des chutes de charpentes et quelques vieilles palettes. Contrairement aux plus grands fabricants, l’entreprise ne dispose pas de séchoirs. Le bois est séché naturellement, à l’air libre, ce qui réduit sa consommation d’énergie, et donc son impact environnemental.

Le processus est plutôt simple : le bois brut est broyé une première fois en fines plaquettes de quelques millimètres d’épaisseur, stocké, puis broyé une seconde fois en résidus très fins, mélange de copeaux et de poussière. Ce produit est ensuite malaxé avec une faible quantité d’eau afin d’ajuster son taux d’hygrométrie, qui ne doit être ni trop élevé ni trop faible pour garantir une bonne densité du granulé et une combustion parfaite. Pour fabriquer les granulés, la matière est pressée par des galets contre une filière, une sorte de crépine en acier, et en sort sous forme de spaghettis, immédiatement coupés à la taille souhaitée par une lame. C’est à peu-près le même principe qu’un hachoir à viande.

À lire aussi Comment installer soi-même une chaudière à pellets ?Un peu d’eau et beaucoup d’électricité

Aucun liant ni adjuvant n’est utilisé dans la fabrication. L’aspect pelliculé et compact du pellet est obtenu naturellement grâce à la lignine contenue dans le bois. Très chaud à la sortie de la filière en raison de la pression à laquelle il a été soumis, le granulé est ensuite refroidi par simple soufflage d’air ambiant. Il est désormais suffisamment compact pour être soit conditionné en l’état pour la vente, soit stocké dans des silos, afin de décorréler les périodes de production avec les périodes de forte demande. L’entreprise que nous avons visité présente la particularité de ne proposer qu’un seul conditionnement pour ses pellets : le seau de 10 kg consigné. Un choix assez original, la majorité des granulés étant vendus en sac plastique jetable ou en vrac.

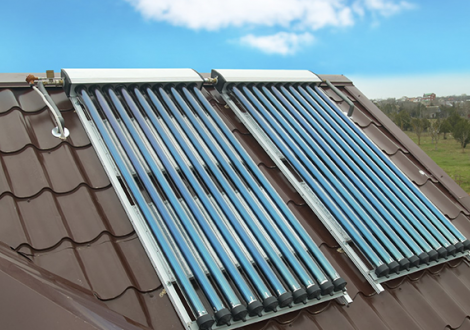

Cette petite usine familiale écoule sa production à une centaine de clients fidèles situés dans un rayon de 20 km. Le seau de 10 kg est vendu 5,5 euros, soit 550 euros la tonne, ce qui est actuellement bien au-dessus des tarifs pratiqués par les grands fournisseurs (autour de 300 euros la tonne). Malgré une production et maintenance assurée par une seule personne, Fabien Schmerber, qui a repris l’usine fondée en 2008 par son défunt père, l’entreprise fait face à des coûts énergétiques démesurés. Les machines nécessitent entre 60 et 80 kW de puissance pour fonctionner, ce qui représente une consommation de 250 kWh d’électricité pour produire une tonne de granulés, selon ses calculs. Une électricité qui leur est à ce jour facturée 0,35 € le kWh, soit près de deux fois plus cher que le tarif réglementé, dont peuvent bénéficier les particuliers et professionnels peu consommateurs.

Pour réduire sa facture énergétique, le gérant souhaitait couvrir la toiture de l’usine de panneaux photovoltaïques. Mais le projet est abandonné, Fabien Schmerber, qui doit jongler entre deux activités professionnelles, cherche un nouveau propriétaire à son entreprise. Il est possible de le contacter sur le site des Granulés de Bois. Le repreneur devra relever le défi de la compétitivité, face aux très grands fabricants, « qui produisent en une heure ce que je produis en un an », explique le gérant.